超詳細(xì)6種地基與基礎(chǔ)工程施工技術(shù)

發(fā)布者:君小豪

技術(shù)原理

大體積底板位于基坑底部,混凝土從基坑邊沿向下輸送,泵送施工是最常見的混凝土底板澆筑方法。對于超大體積的底板,當(dāng)需要大方量澆筑時(shí),則需要布置多臺混凝土泵。例如:北京央視大樓的大體積底板施工同時(shí)使用了20臺拖泵和2臺汽車泵,上海中心的大體積底板施工同時(shí)使用了12臺汽車泵、4臺拖泵和2臺車載泵。缺點(diǎn):這需要很大的施工場地,用以安放混凝土泵,并停放混凝土罐車。對于通常在城市中心區(qū)建設(shè)的超高層建筑工程,由于其施工場地狹小的特點(diǎn),造成了很大的施工困難。另外,泵送混凝土對混凝土性能要求比較高,要求混凝土的和易性要好,特別是壓力沁水率要符合要求,否則極易引起堵管現(xiàn)象,對骨料粒徑和級配也有很高要求。泵送混凝土的施工速度也有很大限制,單泵通常只能達(dá)到30m3/h。

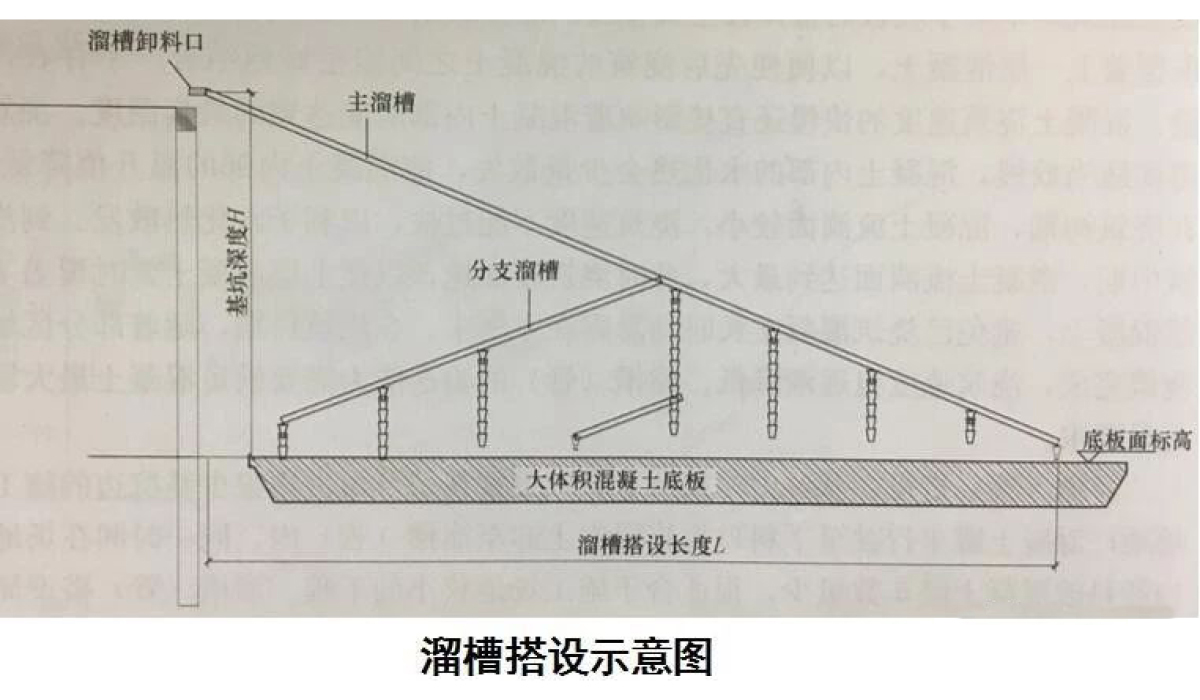

溜槽是從基坑邊到底部架設(shè)的具有一定斜度的槽,混凝土在槽內(nèi)靠自重流淌,輸送到底板澆筑工作面。利用溜槽輸送混凝土是一種快速澆筑法,混凝土澆筑速率可大于300~500m3/h。

設(shè)計(jì)要點(diǎn)

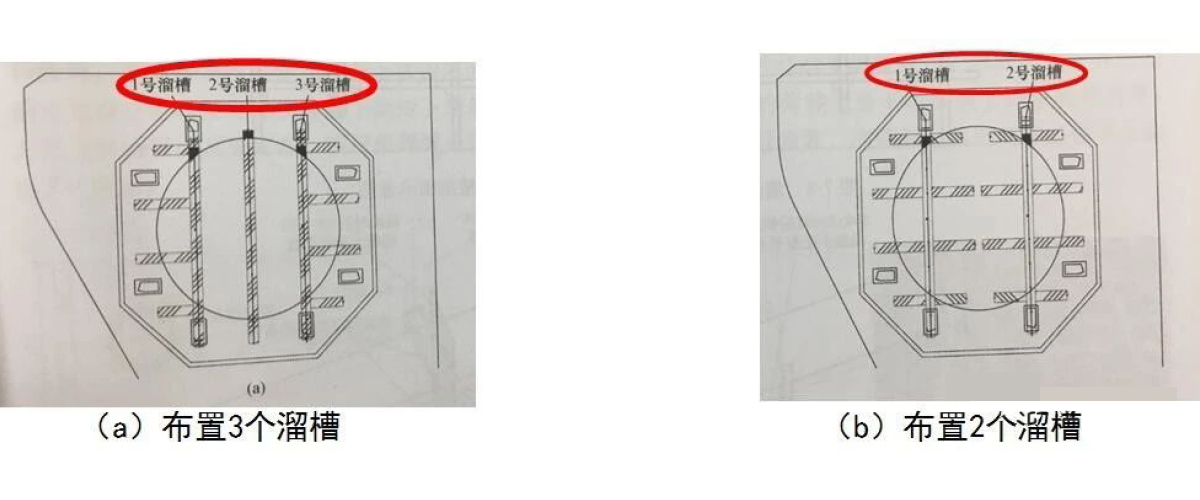

溜槽的平面布置需同時(shí)滿足混凝土罐車的快速卸料、澆筑面覆蓋整個(gè)底板(局部邊角可以通過地泵收面)、相鄰下料點(diǎn)間的混凝土不出現(xiàn)冷縫等條件,具體如下:

(2)溜槽方向及間距:

溜槽設(shè)置保證基坑底部卸料點(diǎn)間距大于15m,保證基坑頂部每個(gè)卸料點(diǎn)位置有兩輛混凝土罐車等候;基坑內(nèi)下料點(diǎn)間距宜為12~18m,充分考慮混凝土在底板內(nèi)流動(dòng)性以及工人振搗操作面的需要。

(3)分支溜槽及串筒設(shè)置:

在滿足澆筑時(shí)間限制的前提下,可以利用分支溜槽及串筒擴(kuò)大溜槽的覆蓋范圍。

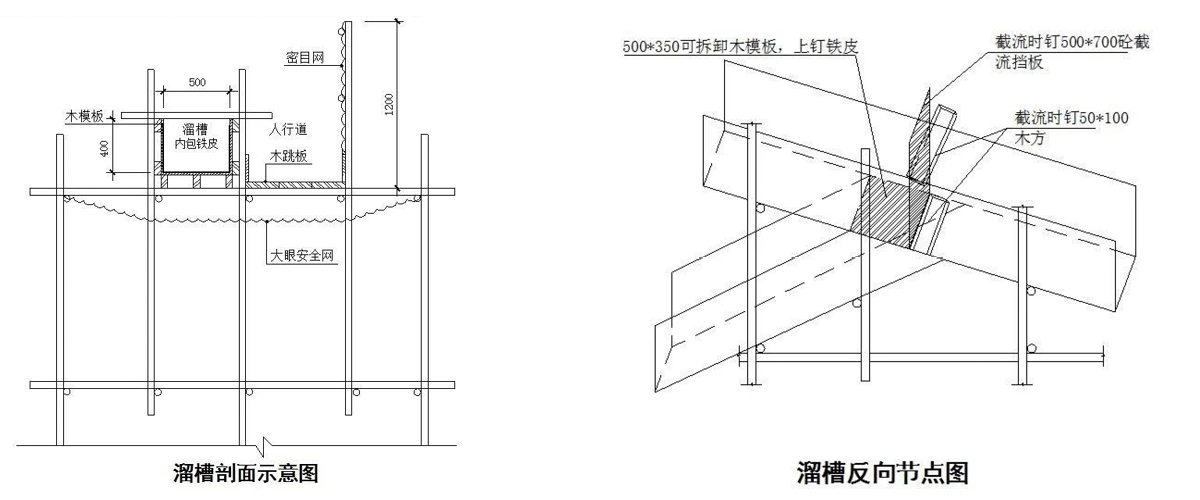

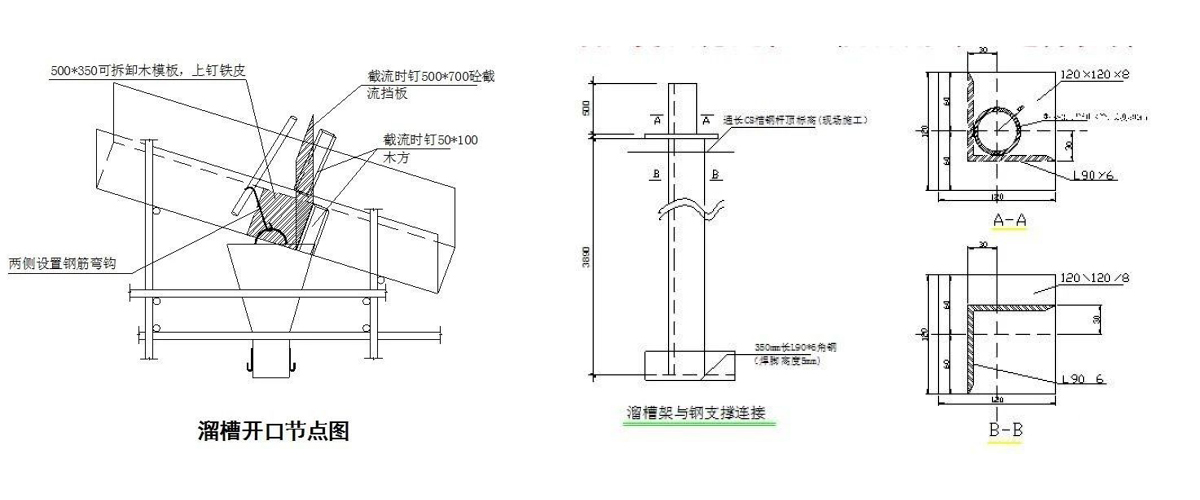

溜槽的搭設(shè)保證混凝土輸送與管理人員檢查的人行通道需要。溜槽寬度的選取滿足混凝土罐車下料寬度及操作要求,溜槽沿線設(shè)置人行通道,為保證安全需要,懸掛密目網(wǎng)與大眼網(wǎng)。溜槽寬度宜為650-800mm,槽體側(cè)幫高度200mm,采用白鐵皮折制而成,下襯木腳手板。

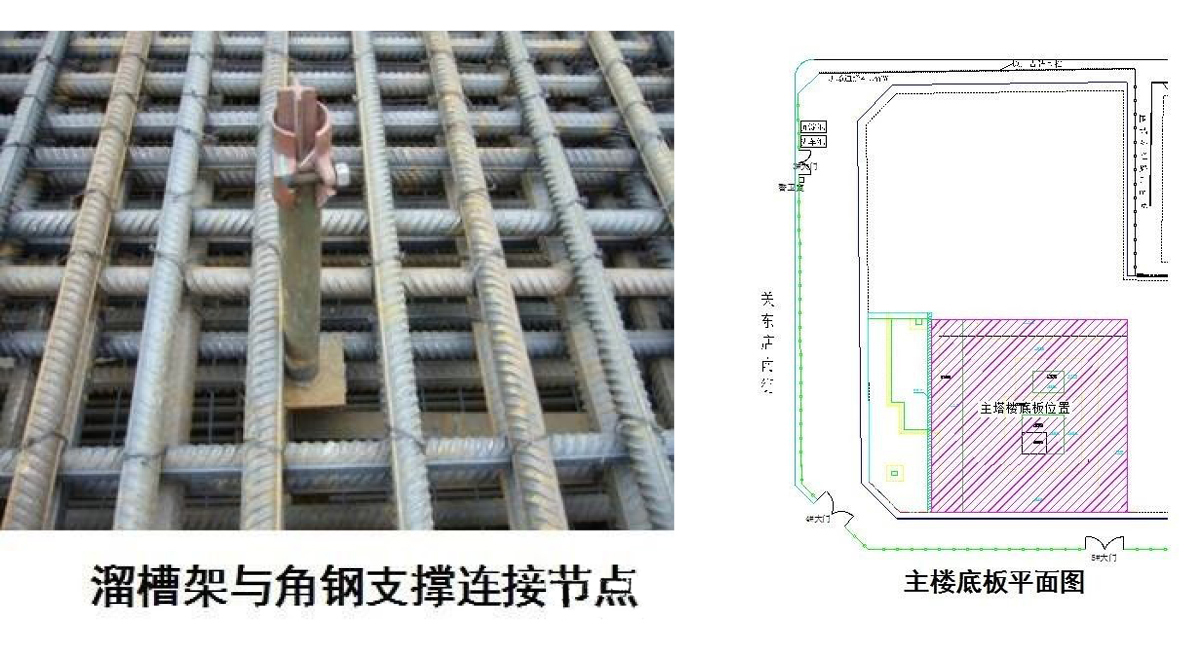

溜槽一般采用鋼管腳手架搭設(shè)。腳手架支設(shè)在角鋼支架上,其立桿、橫桿間距根據(jù)計(jì)算確定。腳手架計(jì)算時(shí)主要考慮溜槽自重、澆筑混凝土?xí)r溜槽內(nèi)混凝土的重力、人行通道上操作工人的施工荷載,對其整體穩(wěn)定性及側(cè)向穩(wěn)定性進(jìn)行驗(yàn)算;而角鋼支撐一般與底板上鐵鋼筋的臨時(shí)支撐架共用,因此溜槽下方的角鋼支撐設(shè)計(jì)時(shí)既要考慮溜槽腳手架傳下來的荷載,又要考慮底板上鐵鋼筋的自重,對其立桿的強(qiáng)度及穩(wěn)定性、橫桿角焊縫進(jìn)行驗(yàn)算。

為滿足大體積混凝土連續(xù)澆筑,現(xiàn)場采用3個(gè)主溜槽,由基坑南側(cè)向北開始搭設(shè),按照1:3的坡度延伸至基礎(chǔ)底板上部。整個(gè)溜槽架體約19m高,溜槽寬度3.2m,呈“人”字形。為了保證混凝土澆筑覆蓋整個(gè)底板,在兩側(cè)巨型溜槽上,設(shè)置4個(gè)分支溜槽,分支溜槽末端設(shè)置小溜槽,并在溜槽相應(yīng)位置設(shè)置串筒。

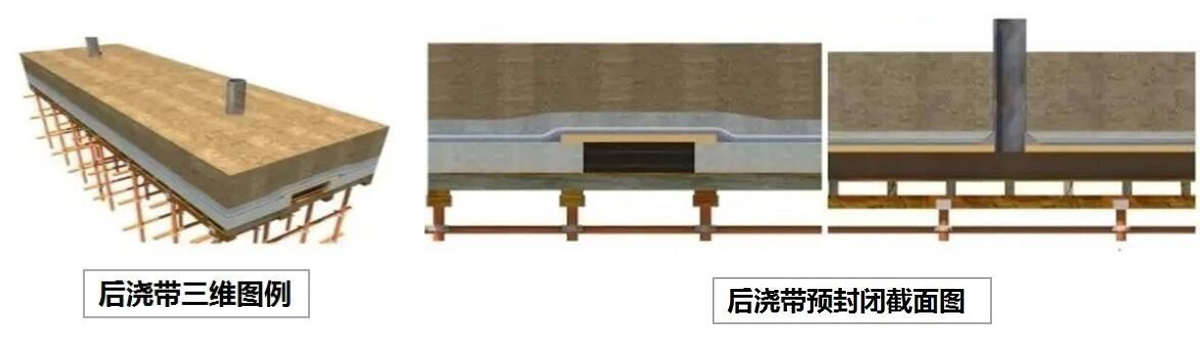

地下室頂板后澆帶預(yù)封閉技術(shù)

技術(shù)原理

實(shí)施/優(yōu)化效果:為了提前進(jìn)行地下室頂板覆土回填,提供施工場地及道路。適用工程/范圍:地下室頂板沉降后澆帶。

取消后澆帶施工技術(shù)

技術(shù)背景

目前超長超寬大體積混凝土施工通常通過留設(shè)后澆帶來控制混凝土的裂縫產(chǎn)生,而后澆帶的留設(shè)則給工程施工質(zhì)量及進(jìn)度帶來了諸多不便。取消后澆帶施工技術(shù)既能解決混凝土裂縫的問題,也能節(jié)省大量因留置后澆帶而產(chǎn)生的人工、材料成本,同時(shí)也加快工期。

取消后澆帶的優(yōu)點(diǎn)