64.4m深的地下連續墻如何施工?

發布者:君小豪

工程概況

鰲峰路站圍護結構地下連續墻,采用C35-P10水下混凝土,設計寬度為1000mm最深64.4m,共63幅其中“一”型槽段50幅“Z”型槽段1幅“L”型槽段12幅

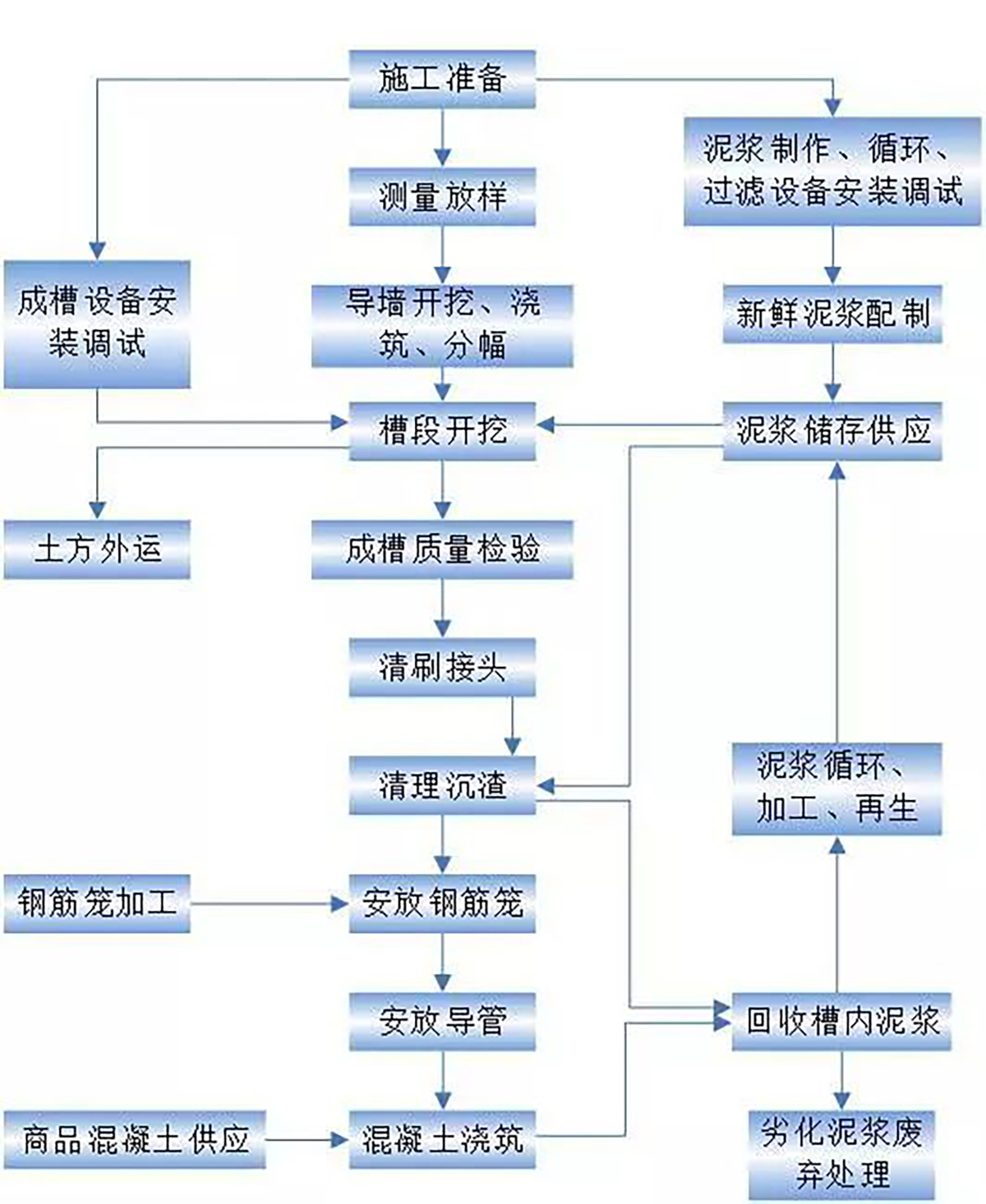

地下連續墻是地下圍護結構工程施工中:

1、在地面上采用專用成槽機械,沿著基礎工程的開挖邊線

2、在泥漿護壁條件下,完成地下連續墻的成槽施工3

3、經過刷壁、泥漿循環清槽

4、將加工好的鋼筋籠吊放就位

5、用導管法灌筑水下混凝土逐個完成各個單元槽段施工

6、最后在地下形成一道連續的鋼筋混凝土圍護結構。

槽壁加固

本工程地質條件復雜,成槽范圍內存在雜填土層、淤泥及淤泥夾砂層、卵石層、強弱風化層等地質分布。由于地下連續墻成槽深度達64.4m,施工過程中采用三軸攪拌樁槽壁加固,有效地增強了地連墻成槽過程中槽壁的穩定性。

導墻施工

成槽前需進行測量定位、構筑導墻,混凝土導墻的主要作用有:擋土、儲存泥漿、導向作用、作為承重構件等作用,其施工關鍵是控制好測量定位及導墻的垂直度。

鋼筋籠制作

鋼筋籠制作對后續吊裝安全及墻體整體剛度起到至關重要的作用,制作過程中鋼筋籠連接質量(焊接、機械連接)是施工控制的重點。尤其對于本工程超長鋼筋籠,每幅地連墻鋼筋籠加工前做好技術、質量交底(交底內容:該幅地連墻幅寬、鋼筋籠的長度、吊筋長度、吊點位置、預埋件數量及位置等)。

泥漿制備與管理

本工程成槽較深,泥漿有護壁、攜渣、冷卻機具和切土潤滑等作用,泥漿性能的好壞對成槽質量有直接的影響,特別是軟弱地質、超深連續墻成槽施工,泥漿性能控制至關重要。

成槽

成槽是地下連續墻施工中的關鍵工序,正式施工前應進行工藝性成槽試驗,確定適合施工地質條件的最佳施工工藝流程及技術參數。成槽施工過程中垂直度控制、防止塌孔是成槽施工控制的關鍵點。

鋼筋籠吊裝

鋼筋籠吊裝是地下連續墻施工過程中的一個重大風險源,尤其本工程超長64.4m鋼筋籠,吊裝過程中的安全風險控制是關鍵。在管理措施方面,吊裝前應嚴格執行吊裝前審批程序,并做好施工人員吊裝安全教育工作,吊裝影響范圍拉設警戒線進行安全隔離。吊裝作業時項目班子領導帶班及專職安全員現場監督管理。

混凝土澆筑

采用導管法進行水下混凝土灌注,混凝土澆筑前需進行成槽深度和泥漿比重測試。現場核對商砼開盤鑒定、配合比、供貨單等資料,現場實測坍落度,檢查和易性。確保導管至孔底0.3-0.5m的距離、導管間距小于3m、導管距槽段端頭≤1.5m、導管內放置隔水球,以確保水下砼澆筑質量。

過程實施

施工過程困難重重:

1.鰲峰站地處商業圈,周邊小區集中,交通和周邊建筑物復雜,環保與文明施工要求高。

2.地下分布了管線較多,管線埋深較淺,開挖困難。

3.站體北端頭位于15m寬河道改遷范圍內,地下水位較高。

4.成槽難度大,對開挖的抓斗重量、抓斗高度、開閉斗壓力、斗體鉸接能力以及設備的監測與精度控制系統的要求極高。

5.泥漿護壁穩定性控制難度大,勘測報告揭示的(含泥)中細砂,地層代號<2-4-6>層,在動水情況下易產生槽體塌方。

6.鋼筋籠制作、起吊、安裝較為困難,地連墻鋼筋籠最重幅段7.5m寬1m厚64.4m長鋼筋籠總起吊重量約為68.82t,在吊裝過程中,將始終存在著鋼筋籠變形控制與吊裝安全控制的難題。

7.圍護結構體的防滲控制難。由于本工程的圍護深度大,在相鄰槽壁的接縫處、不同圍護結構的接合部極易發生滲漏,并易引發工程事故。

8.單側局部超載槽壁體穩定性,本次須采用重型設備進行起吊,設備自重大,加上鋼筋籠的自重,引起局部超載,影響槽壁體的穩定。