地下連續墻施工工藝與 “兩墻合一”的構造措施

發布者:君小豪

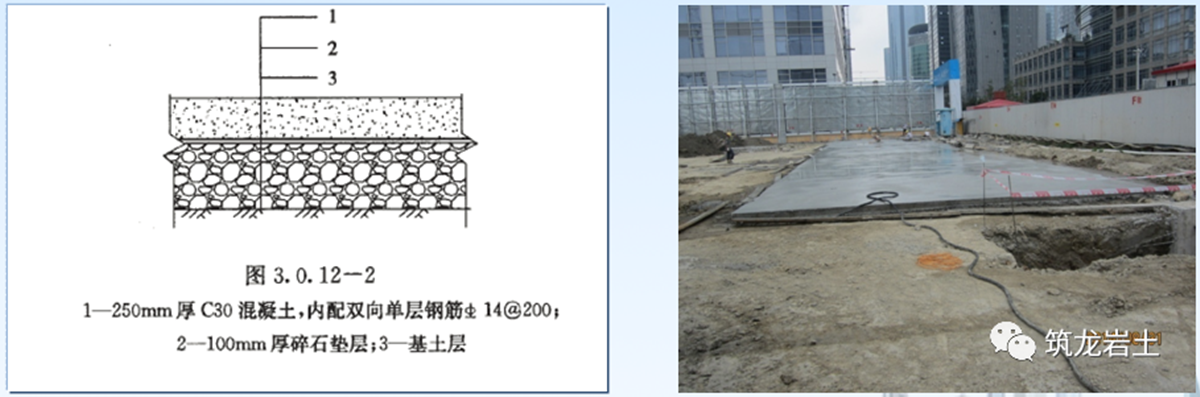

一、施工準備施工道路1、承載力需要滿足要求:地下連續墻施工所用的挖槽機、吊裝機械、混凝土運輸等大型設備,要求地基承載能力應大于100kN/m2。主要考慮吊車行走荷載,一般300T履帶吊接地比壓約0.08Mpa

常規做法:

2、道路要求:根據場地情況盡量在基坑外側(或內側)設置成環形施工道路(或臨時錯車點)道路寬度主要取決于鋼筋籠吊裝設備的行走寬度,目前國內外200t~320t主流履帶吊的行走寬度都在7~ 9m,考慮到預留安全距離及不影響混凝土澆筑的施工,建議道路設置寬度為9~12m。厚度250mm的配筋道路(一般單層雙向)

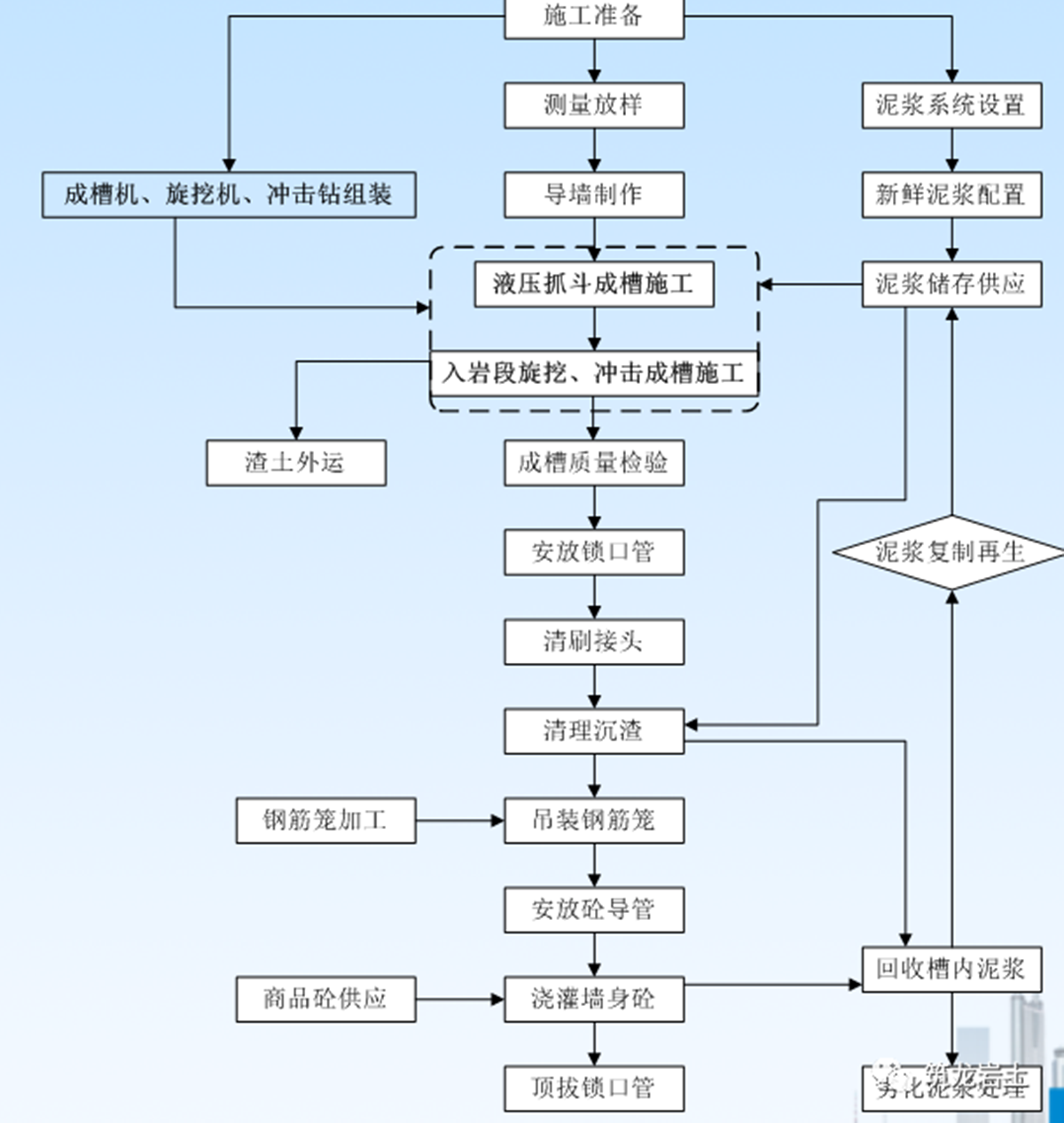

二、地下連續墻施工工藝流程

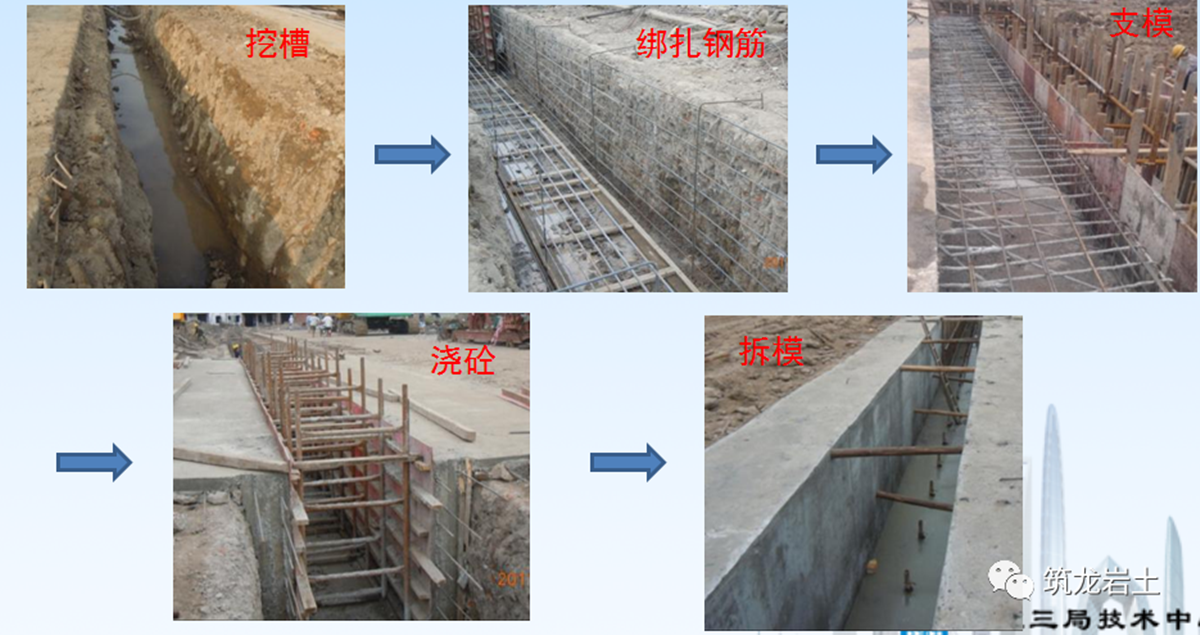

三、導墻施工

導墻的作用:測量基準、成槽導向;存儲泥漿、穩定液位,維護槽壁穩定;穩定上部土體,防止槽口塌方;同時作為施工荷載平臺,承受成槽機械、鋼筋籠吊裝等的荷載。

1、導墻墻底應設置在承載力較高的土層中,不得漏漿;厚度不應小于200mm,導墻埋深不應小于1.5m。(導墻深度主要以入非填土層200mm為依據。)

2、導墻常見的結構形式為倒“L”型和“[”型,前者多用在土質較好土層,后者多用在土質略差土層,底部外伸擴大支承面積。

3、導墻遇流朔軟土、雜填土等不良地質時,宜進行換填、槽壁加固或采用深導墻。(槽壁加固可采用粉噴樁、三軸攪拌樁等,同時要注意:1、槽壁加固施工的垂直度 2、兩側同時設置避免溜槽影響垂直度)

四、泥漿

泥漿的功能:主要作用是護壁,此外還有攜渣、冷卻機具和切土潤滑的功能。

泥漿的配合比:應根據場地地質條件、地下水狀態等情況進行泥漿配合比設計和試驗,一般泥漿的配合比可按下表選用:

泥漿的質量控制:新拌制泥漿及循環泥漿的性能指標應符合下表的要求。

泥漿池:通過泥漿池循環系統控制泥漿性能參數,確保地下連續墻成槽質量。泥漿的儲備量宜為每日計劃最大成槽方量的2倍以上。由于方量較大,泥漿池通常設置成半埋式

地連墻護壁泥漿通過泥漿泵和泥漿管在泥漿池和單元槽段之間進行循環,整個泥漿循環系統由攪拌機、儲漿池、泥漿泵、輸送管、振動篩、沉淀池等組成。孔壁的穩定依靠泥漿的性能,孔底沉渣取決于泥漿的含沙量。(在泥漿循環過程中必須使用除砂器)

五、成槽

成槽設備:目前國內通常使用的是抓斗式成槽設備,(90年代初采用多頭回轉工藝)在巖石層使用銑槽工藝或其它工藝如沖擊、旋挖等(現在大功率抓斗對于軟巖也可直接抓挖)目前所說的設備SG35\40\46\50等是指抓斗提升能力(35-50噸),成槽機設備主機重量約60—100噸左右,抓斗約20噸左右、抓斗容量1m3左右,抓斗最大張開距離2800mm。

抓斗式成槽機特點:低噪音,低振動;抓斗挖槽能力強,施工高效;結構簡單,易于操作維修;設有測斜及糾偏裝置,隨時調控成槽垂直度,成槽精度較高。

適用條件:地層適應性廣,如N<40的粘性土、砂性土及礫卵石土等。除大塊的漂卵石、基巖外,一般的覆蓋層均可。深度:目前常規設備施工速度60—80m。(房建項目足以)缺點:掘進深度及遇硬層時受限,降低成槽工效。

工效:抓斗工效主要與深度、土層強度有關。對于35m深地墻(三抓)大約8-10小時,對于60m左右地墻約20小時左右。

沖擊式成槽機特點:對地層適應性強,適用一般軟土地層,也可使用砂礫石、卵石、基巖,設備低廉。(一般只用在巖石地層,有些地區回填大的塊石亦采用)缺點:效率低。

雙輪銑成槽機構造

優點:對地層適應性強,淤泥、砂、礫石、卵石、中等硬度巖石等均可掘削;施工效率高,掘進速度快,中等硬度的巖石能達1~2m3/h;成槽精度高,可使垂直度高達1‰~2‰;成槽深度大,一般可達60m,特制型號可達150m;設備自動化程度高,運轉靈活,操作方便。

局限性:設備價格昂貴、維護成本高;不適用于存在孤石、較大卵石等地層;對地層中的鐵器掉落或原有地層中存在的鋼筋等比較敏感。由于該設備目前依靠進口,據統計國內設備數量銑只有10來臺且設備造價高,維修不方便,因此較少使用目前銑槽機、沖擊鉆只用于強度高的巖石。

槽段劃分與開挖單元槽段長度宜為4~6m。單元槽段最小長度應大于成槽機械挖土水平長度(水平長度2.8m);異型單元槽段的連續直線段應大于成槽機械水平長度。(引自湖北規程“DB42/T 914—2013” )

標貫值在50擊以下的土層或單軸抗壓強度在3MPa以下的巖層可采用液壓抓斗成槽機進行成槽施工;標貫值大于50擊的地層宜采用沖抓結合或者抓銑結合的方法進行成槽施工。(引自湖北規程“DB42/T 914—2013” )

槽壁加固位于暗浜區、擾動土區、淺部疏松砂性土中的槽段或鄰近建筑物保護要求較高時,宜采用三軸水泥土攪拌樁對槽壁進行加固(引自上海規范“DG/TJ08-2073-2010” )

刷壁成槽結束后,應對相鄰槽段端口全斷面進行清刷除泥,確保接頭無夾泥。刷壁應徹底,刷壁器上無泥后再刷2~3次;閉合幅施工時,需另外增加刷壁次數。(引自湖北規程“DB42/T 914—2013” )

清底槽底沉渣清理一般采用沉淀抓除法、泥漿循環除砂法或泥漿置換法。清底分一清以及二清。二清建議使用泵吸或導管氣舉工藝清底(應重視兩墻合一的清底質量保證,避免差異沉降)

清底后,槽底0.5~1m以內泥漿指標(每幅槽段取漿點應不少于2個)應符合下表規定

六、接頭接頭類型地下連續墻接頭根據墻體結構形式、受力特征和止水要求可選擇柔性接頭(圓鎖口管接頭、鉸接接頭、銑接頭)或剛性接頭(“H”型鋼接頭、十字鋼板接頭、V型鋼板接頭)。(引自湖北規程“DB42/T 914—2013”)

施工接頭照片:

常用接頭優缺點:鎖扣管:優點:構造簡單;

施工方便,工藝成熟;

刷壁方便,易清除先期槽段側壁泥漿;

后期槽段下放鋼筋籠方便;

造價較低。

缺點:屬柔性接頭,接頭剛度差,整體性差;

抗剪能力差,受力后易變形;

接頭呈光滑圓弧面,無折點,易產生接頭滲水;

接頭管的拔除與墻體混凝土澆筑配合需十分默契,否則極易產生“埋管”或“坍槽”事故。

深度有一定的限制

“H”型鋼接頭:優點:“H”型鋼板接頭與鋼筋骨架相焊接,鋼板接頭不須拔出,增強了鋼筋籠的強度,也增強了墻身剛度和整體性;

“H”型鋼板接頭存在槽內,既可擋住混凝土外流,又起到止水的作用,大大減少墻身在接頭處的滲漏機會,比接頭管的半圓弧接頭的防滲能力強;

吊裝比接頭管方便,鋼板不須拔出,不會出現斷管的現象;

接頭處的夾泥比半圓弧接頭更容易刷洗,不影響接頭的質量。

缺點:從以往施工工程看,“H”型接頭在防砼澆滲方面易出現同題,尤其是接頭位置出現塌方時,若處理不妥,可能造成接頭滲漏,或出現大量涌水情況。

十字鋼板接頭:優點:接頭處設置了穿孔鋼板,增長了滲水途徑,防滲漏性能較好;

抗剪性能較好。

缺點:工序多,施工復雜,難度較大;

刷壁和清除墻段側壁泥漿有一定困難;

抗彎性能不理想;

接頭處鋼板用量較多,造價較高。

銑接頭:優點:施工中不需要其它配套設備,如吊車、鎖口管等;

可節省昂貴的工字鋼或鋼板等材料費用,同時鋼筋籠重量減輕,可采用噸數較小的吊車,降低施工成本且利于場地安排;

一期或二期槽挖掘或澆注混凝土時,均無預挖區,且可全速灌注無繞流問題,確保接頭質量和施工安全性;

挖掘二期槽時雙輪銑套銑掉兩側一期槽已硬化的混凝土,新鮮且粗糙的混凝土面在澆注二期槽時形成水密性良好的混凝土套銑接頭。

缺點:II序槽段必須為2.8m,過多的II序槽段使得連續墻接頭大大增加,是后續施工防水問題的一大隱患,因滲水路線相對直而短,易出現滲水現象。

先置式 “II”型鋼箱混凝土接頭(新的接頭形式)

優點:其接頭剛度、抗剪抗彎能力、止水抗滲能力等各方面都較后置式接頭有一定的提高,取得了較好的效果。

缺點:接頭需要單獨先行開挖施工,占用了一定施工工期。

接頭施工:接頭箱或鎖口管下放到底后,上部應高出導墻面2~2.5m。槽段施工可將槽段分為一期和二期跳格施工,除此之外也可按序逐段進行各槽段的施工。前者累積施工偏差較小,接頭質量容易控制。后者每個槽段的一端與已完成的槽段相鄰,只需在另一端設置接頭管,且鋼筋籠可提前加工,施工速度較快,但是累積施工偏差較前者大,接頭質量易出現問題。

七、鋼筋籠

鋼筋籠的制作:

鋼筋籠應整體制作,現場加工場地必須大于鋼筋籠長度。采用焊接或機械連接,主筋接頭搭接長度應滿足設計要求,搭接位置應錯開50%,HRB400級鋼筋及直徑25mm以上的HRB335級鋼筋應采用機械連接;鋼筋籠宜采用鋼板制作保護塊,與主筋焊接,橫向設置2~3塊,縱向間距為4~5m。

一個鋼筋籠加工班組約11人左右,一幅60m長,6m寬的籠子大概需加工一天半左右;鋼筋籠應設置桁架、剪刀撐等加強整體剛度的構造措施,鋼筋籠起吊桁架應根據起吊過程中的剛度和整體穩定性計算確定,鋼筋籠加固措施如下圖所示:(橫向及豎向桁架是保證吊裝安全以及鋼筋籠不變形的主要措施)

鋼筋籠的吊裝:根據鋼筋籠的形狀、大小、重量和吊裝高度選擇吊裝的方案以及吊車的型號;(一般地墻鋼筋籠含量在180-200Kg/m3左右,對于50m地墻重量在50t左右,首開幅含H鋼則可能達到70t左右,一般主吊選擇250-350t,輔吊選擇100t履帶吊)鋼筋籠宜整體吊裝,如必須分段進行吊裝時,分段連接位置應該避免在受力較大的部位,有可靠的措施保證上下鋼筋籠的整體性;(60m左右鋼筋籠不建議分段吊裝,首先主吊不會較小不涉及租賃費用,其次分段吊裝焊接時間較長不利于孔壁穩定及沉渣控制,另外由于孔口焊接不能保證鋼筋籠的同心,影響鋼筋籠下放)合理進行吊點布置,并對吊點局部加強。應對主副吊扁擔、主副吊鋼絲繩、吊具索具、吊點以及鋼筋籠的變形進行安全驗算;(按常規超重鋼筋籠吊裝需經過安全站評審)起吊時必須采用雙機抬吊禁止鋼筋籠下端在地面上拖引,鋼筋籠吊起后不得空中擺動,應在鋼筋籠下端系上拽引繩以人力操縱;鋼筋籠應在槽段清底后及時吊入,鋼筋籠骨架吊入后應保證位置和標高準確,鋼筋籠的迎土面和迎坑面應按設計要求放置,嚴禁反放;異形槽段的鋼筋籠的應設置局部加強措施來保證鋼筋籠的吊裝過程中 整體性,并隨鋼筋籠放入槽段過程中進行逐步割除